Teknisen kaupan edelläkävijä, teknistä kauppaa jo 35 vuoden kokemuksella!

Ilmainen toimitus yli 100€ ostoksille!

Teknisen kaupan edelläkävijä, teknistä kauppaa jo 35 vuoden kokemuksella!

Ilmainen toimitus yli 100€ ostoksille!

Miten saat sorvaamalla huippulaatua

Laadukkaan lopputuloksen kannalta tärkeimpiä sorvauksessa huomioon otettavia seikkoja on lastunhallinta. Hyvään tulokseen pääset valitsemalla oikeat lastuamisarvot ja noudattamalla menetelmävinkkejämme.

Tehokas lastunhallinta

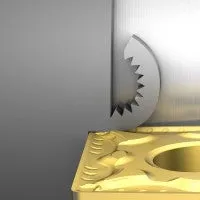

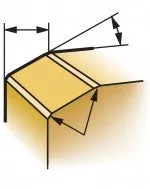

Hyvä lastunhallinta on yksi sorvauksen tärkeimmistä edellytyksistä. Lastut murtuvat periaatteessa jollakin seuraavista kolmesta perusvaihtoehdosta:

- Lastut murtuvat itsestään (esim. valurauta)

- Murto työkalua vasten

- Murto työkappaletta vasten

Itsestään murtuva

Murto työkalua vasten

Murto työkappaletta vasten

Lastunmurtoon vaikuttavia tekijöitä

- Terägeometria: Lastu jää avoimeksi tai puristuu kasaan riippuen lastu-uran leveydestä ja terän mikro- ja makrogeometriasta.

- Nirkonsäde: Pienellä nirkonsäteellä saadaan tehokkaampi lastunhallinta.

- Asetuskulma: Lastut suuntautuvat asetuskulmasta riippuen joko olaketta vasten tai siitä ulos.

- Lastuamissyvyys: Mitä isompi lastuamissyvyys, sitä isompi materiaalista riippuva voima lastunmurtoon ja -poistoon tarvitaan.

- Syöttö: Isommalla syötöllä syntyy järeämpiä lastuja, mikä voi toisinaan olla lastunmurrolle ja -hallinnalle eduksi.

- Lastuamisnopeus: Nopeuden muuttaminen voi vaikuttaa lastunmurtoon.

- Materiaali: Lyhytlastuiset materiaalit, esim.

valurauta, ovat yleensä helpommin lastuttavia. Mekaanisesti lujien ja

hyvin virumista kestävien materiaalien lastuttavuus on huonompi

(viruminen tarkoittaa hitaita muodonmuutoksia kovan kuormituksen alaisena esim. Inconel-seoksissa), jolloin lastunmurtoon on kiinnitettävä enemmän huomiota.

Lastuamisarvot sorvauksessa

Lastuamisnopeuksia ja syöttöjä valittaessa on aina otettava huomioon työstökone, työkalu, terä ja koneistettava materiaali.

- Koneistuksen aloittaminen pienellä syötöllä varmistaa hyvän särmälujuuden ja pinnankarheuden. Lastunmurtoa voi parantaa suurentamalla syöttöä.

- Lastuamissyvyyden on oltava nirkonsädettä suurempi. Tämä minimoi terän taipumisen radiaalisuunnassa, mikä on sisäpuolisessa koneistuksessa tärkeää.

- Liian pieni lastuamisnopeus lyhentää terän kestoikää. Käytä aina suositeltua lastuamisnopeutta, vc m/min (ft/min)

Lastuamisnesteellä parempi lopputulos sorvauksessa

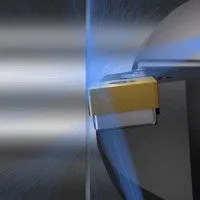

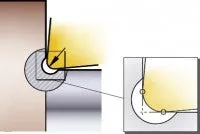

Oikein käytettynä lastuamisneste parantaa prosessivarmuutta, työkalun suorituskykyä sekä työn laatua. Seuraavat seikat on otettava huomioon lastuamisnestettä käytettäessä:

- Suosittelemme viimeistelyyn ehdottomasti tarkalla nesteensyötöllä varustettuja työkaluja.

- Lastun murtamiseen vaadittava lastuamisnesteen paine riippuu suuttimen halkaisijasta, koneistettavasta materiaalista sekä lastuamissyvyydestä ja syötöstä.

- Vaadittava lastuamisnesteen tilavuusvirta riippuu paineesta sekä nestekanavien kokonaispoikkialasta.

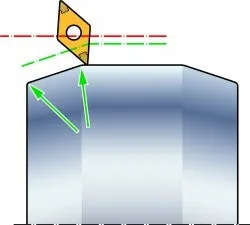

- Puolikarkeassa koneistuksessa ja rouhinnassa suositellaan käyttämään alapuolisia nestesuuttimia.

- Viimeistelyyn suositellaan sekä tarkkojen yläpuolisten että alapuolisten suutinten käyttämistä.

Selvitä haasteet käyttämällä lastuamisnestettä oikein

- Lastunhallintaongelmat: Käytä yläpuolista nestesuihkua

- Huono mittatarkkuus: Syynä yleensä ylikuumeneminen – käytä ylä- ja alapuolista nestesuihkua ja mahdollisimman korkeaa painetta

- Huono pinnankarheus: Käytä yläpuolista nestesuihkua, jos syynä ovat lastut

- Arvaamaton terän kestoikä rouhinnassa: Käytä ainoastaan alapuolista nestesuihkua

- Arvaamaton terän kestoikä viimeistelyssä: Käytä sekä ylä- että alapuolista nestesuihkua

- Tehoton lastunpoisto sisäsorvauksessa: Käytä sekä ylä- että alapuolista nestesuihkua ja mahdollisimman korkeaa painetta

Lastuamisnesteen käyttö sorvauksessa

Näin saat hyvän pinnankarheuden sorvauksessa

Yleiset vinkit hyvän pinnankarheuden saamiseksi:

- Pinnankarheutta voidaan usein parantaa suurentamalla lastuamisnopeutta.

- Terägeometria vaikuttaa myös pinnankarheuteen (neutraali, positiivinen tai negatiivinen rintakulma ja positiivinen päästökulma).

- Terälaadulla on jonkin verran vaikutusta pinnankarheuteen.

- Jos terä/kappale pyrkii värisemään, valitse pienempi nirkonsäde.

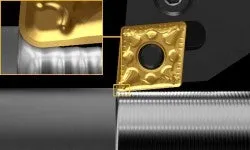

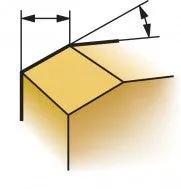

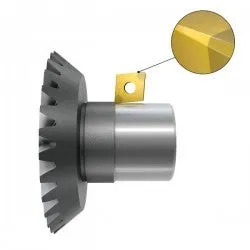

Wiper-terät

Wiper-terillä voidaan sorvata isoilla syötöillä tinkimättä hyvästä pinnankarheudesta tai lastunmurrosta.

Nyrkkisääntö: Tuplasyöttö – entinen pinnankarheus. Sama syöttö – tuplasti parempi pinnankarheus.

Wiper-terät on suunniteltu tasoittamaan kappaleen pintaa lastuttaessa kappaleen pinnan suuntaisesti, joten ne on tarkoitettu ensisijaisesti pituus- ja tasosorvaukseen.

Vakionirkko

Wiper-nirkko

Vakioterän ja wiper-terän syötön vertailu

Huom! Kaikki vakiosäteen arvot ovat laskennallisia. Wiper-säteen arvot perustuvat niukkaseosteista terästä lastuamalla saatuihin koetuloksiin.

| Syöttö mm (in) | Vakio RE 0.4 mm (0.016 in) Ra µm (µin) | Wiper (-WF/-WM) RE 0.4 mm (0.016 in) Ra µm (µin) | Vakio RE 0.8 mm (0.031 in) Ra µm (µin) | Wiper (-WMX) RE 0.8 mm (0.031 in) Ra µm (µin) |

| 0.07 (0.003) | 0.31 (12.4) | 0.30 (12.0) | - | - |

| 0.10 (0.004) | 0.63 (25.2) | 0.32 (12.8) | 0.31 (12.4) | - |

| 0.12 (0.005) | 0.90 (36.0) | 0.45 (18.0) | 0.45 (18.0) | - |

| 0.15 (0.006) | 1.41 (56.4) | 0.70 (28.0) | 0.70 (28.0) | 0.25 (10.0) |

| 0.18 (0.007) | 2.03 (80.8) | 1.00 (40.0) | 1.00 (40.4) | 0.30 (12.0) |

| 0.20 (0.008) | 2.50 (100.0) | 1.25 (50.0) | 1.25 (50.0) | 0.35 (14.0) |

| 0.22 (0.009) | 3.48 (139.2) | 1.74 (69.6) | 1.74 (69.6) | 0.40 (16.0) |

| 0.25 (0.010) | - | - | 2.25 (90.0) | 0.45 (18.0) |

| 0.28 (0.011) | - | - | 2.82 (112.8) | 0.50 (20.0) |

| 0.30 (0.012) | - | - | 3.23 (129.2) | 0.55 (22.0) |

| 0.35 (0.014) | - | - | 4.40 (176.0) | 0.60 (24.0) |

| 0.40 (0.016) | - | - | 5.75 (230.0) | 0.70 (28.0) |

| 0.45 (0.018) | - | - | 8.54 (341.6) | 1.1 (44.0) |

| 0.50 (0.020) | - | - | 10.55 (422.0) | 1.3 (51.0) |

| Syöttö mm (in) | Vakio RE 1.2 mm (0.047 in) Ra µm (µin) | Wiper (-WMX) RE 1.2 mm (0.047 in) Ra µm (µin) | Vakio RE 1.6 mm (0.063 in) Ra µm (µin) | Wiper (-WMX) RE 1.6 mm 1) (0.063 in) Ra µm (µin) |

| 0.15 (0.006) | 0.47 (18.8) | - | - | - |

| 0.18 (0.007) | 0.68 (27.2) | - | - | - |

| 0.20 (0.008) | 0.83 (33.3) | 0.3 (12.0) | 0.63 (25.2) | - |

| 0.22 (0.009) | 1.16 (46.4) | 0.3 (12.0) | 0.87 (34.8) | - |

| 0.25 (0.010) | 1.50 (60.0) | 0.4 (16.0) | 1.12 (44.8) | 0.3 (12.0) |

| 0.28 (0.011) | 1.88 (75.2) | 0.4 (16.0) | 1.41 (56.4) | 0.35 (14.0) |

| 0.30 (0.012) | 2.16 (86.4) | 0.4 (16.0) | 1.62 (64.8) | 0.4 (16.0) |

| 0.35 (0.014) | 2.93 (117.2) | 0.5 (20.0) | 2.20(88.0) | 0.4 (16.0) |

| 0.40 (0.016) | 3.83 (153.2) | 0.65 (26.0) | 2.88 (115.2) | 0.4 (16.0) |

| 0.45 (0.018) | 5.70 (228.0) | 0.85 (34.0) | 4.27 (170.8) | 0.5 (20.0) |

| 0.50 (0.020) | 7.03 (281.2) | 1.15 (46.0) | 5.27 (210.8) | 0.7 (28.0) |

| 0.55 (0.022) | 8.51 (340.4) | 1.2 (48.0) | 6.38 (255.2) | 0.9 (36.0) |

| 0.60 (0.024) | 10.13 (405.2) | 1.3 (52.0) | 7.59 (303.6) | 1.05 (42.0) |

| 0.65 (0.026) | - | - | 8.91 (356.4) | 1.25 (50.0) |

| 0.70 (0.028) | - | - | 10.31 (413.6) | 1.3 (52.0) |

| 0.85 (0.033) | - | - | 15.24 (609.6) | 1.9 (76.0) |

| 0.90 (0.035) | - | - | 17.09 (683.0) | 2.1 (84.0) |

- 1.6 mm:n (0.06 in) säteen arvot perustuvat DNMX-terään.

Vinkkejä ulkopuoliseen sorvaukseen

Värinäalttiit työkappaleet

Yksi ylimeno (esim. putki)

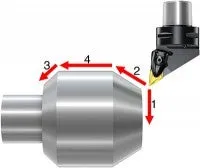

On suositeltavaa tehdä koneistus yhdellä ylimenolla, jolloin lastuamisvoimat suuntautuvat aksiaalisesti istukkaan/karaan.

Esimerkki:

Ulkohalkaisija (OD) 25 mm (0.984 in)

Sisähalkaisija (ID) 15 mm (0.590 in)

Lastuamissyvyys, ap = 4.3 mm (0.169 in)

Seinämän paksuudeksi tulee = 0.7 mm (0.028 in)

| OD = 25 mm (0.984 in) | ap 4.3 mm (0.169 in) |

| ID = 15 mm (0.590 in) |

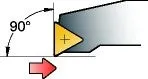

Pitämällä asetuskulma lähellä 90°:tta (asetuslisäkulma 0°) lastuamisvoimat saadaan suunnattua aksiaalisuuntaan, jolloin kappaletta taivuttavat voimat ovat mahdollisimman pienet.

Kaksi ylimenoa

Sovittamalla yhteen ylä- ja alarevolverin liike voidaan eliminoida radiaalivoimat ja välttää värinä ja työkappaleen taipuminen.

Hoikat/ohutseinäiset työkappaleet

Hoikkien/ohutseinäisten työkappaleiden sorvauksessa on otettava huomioon seuraavaa:

- Käytä lähellä 90°:tta olevaa asetuskulmaa (asetuslisäkulma 0°). Pienikin muutos (arvosta 91/–1° arvoon 95/–5°) vaikuttaa lastuamisvoimien suuntiin.

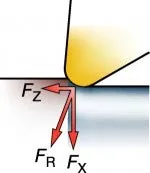

- Lastuamissyvyyden (ap) tulee olla nirkonsädettä (RE) suurempi. Iso ap kasvattaa aksiaalivoimaa, Fz, ja pienentää radiaalivoimaa, Fx, jolloin tuloksena on värinää.

- Käytä teräväsärmäistä terää, jolla on pieni nirkonsäde, RE, jotta lastuamisvoimat pysyvät pieninä.

- Harkitse cermet- tai PVD-laatua, joilla saadaan hyvä kulumiskestävyys ja näihin töihin suositeltava terävä särmä.

Olakkeen sorvaus

Noudattamalla vaiheita 1–5 teräsärmä pysyy ehjänä. Tämä menetelmä on edullinen varsinkin CVD-pinnoitetuille terille ja voi vähentää oleellisesti säröilyä.

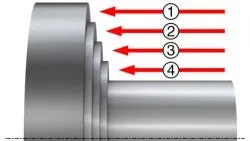

Vaiheet 1–4:

Olaketta kasvatetaan lastutukosten välttämiseksi vaiheittain (1-4), syötön verran kerrallaan.

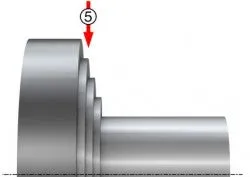

Vaihe 5:

Lopuksi olakkeen seinämä koneistetaan yhdellä pistolla ulkohalkaisijalta sisähalkaisijalle.

Myös nurkkapyöristysten sorvauksessa voi tulla ongelmia lastujen

kiertymisestä työkalun ympärille, jos koneistetaan sisähalkaisijalta

ulkohalkaisijalle olakkeen seinämää pitkin. Ongelman voi ratkaista

muuttamalla työstön suuntaa, jolloin myös lastuvirran suunta vaihtuu.

Tasosorvaus

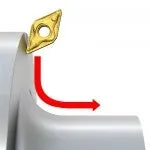

Aloita tasosorvauksella (1) ja viisteityksellä (2). Jos työkappaleen muoto ja muut olosuhteet sallivat, koneista seuraavaksi viiste (3). Pitkittäinen osa (4) koneistetaan viimeiseksi, jolloin terän syöttö kiinni kappaleeseen ja irtiveto saadaan juoheviksi.

Koneistus tulisi aloittaa tasosorvauksella, jotta saadaan nollapiste seuraavalle vaiheelle.

Irtosärmänmuodostus on usein ongelmallista terän irrotessa kappaleesta. Koneistamalla kulmat juohevasti (viistäen tai pyöristäen) voidaan välttää jäysteenmuodostus.

Terä voidaan syöttää kappaleeseen teräsärmää säästäen viisteliikkeellä (sekä taso- että lieriösorvauksessa).

Hakkaava lastuaminen

Jos lastuaminen on hakkaavaa, suositellaan seuraavaa:

- Käytä tiheästi hakkaaviin töihin, esimerkiksi kahdeksankulmaisten tankojen sorvaukseen, sitkeäsärmäistä PVD-pinnoitettua laatua.

- Käytä suuriin kappaleisiin ja raskaasti hakkaaviin töihin perusaineeltaan sitkeää, CVD-pinnoitettua laatua.

- Murtumien kestokykyä voidaan parantaa käyttämällä vahvaa lastunmurtajaa.

- Lämpösäröilyä voi välttää keskeyttämällä lastuamisnesteen syöttö.

Pääteura hiontaa varten

Käytä sekä pituus- että tasosorvaukseen mahdollisimman isoa nirkonsädettä, RE, jolloin saadaan seuraavat edut:

- Luja, luotettava teräsärmä

- Hyvä pinnankarheus

- Mahdollisuus isoon syöttöön

Älä ylitä pääteuran leveyttä. Pääteura tehdään viimeisenä jäysteen poistamiseksi.

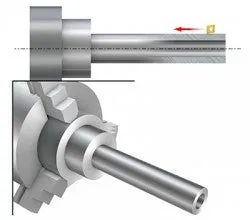

Vinkkejä sisäpuoliseen sorvaukseen

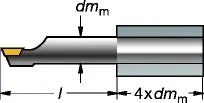

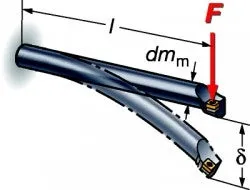

- Valitse mahdollisimman suuri sorvauspuomin halkaisija, mutta varmista myös, että puomin ja reiän seinämän väliin jää riittävästi tilaa lastunpoistoa varten.

- Varmista, että lastunpoisto on riittävän tehokasta suhteessa käytettäviin lastuamisarvoihin ja että lastuista tulee halutun muotoisia.

- Käytä mahdollisimman pientä vapaapituutta, mutta varmista myös, että puomin pituus sallii riittävän kiinnityspituuden. Kiinnityspituus ei saisi koskaan olla pienempi kuin 3 x puomin halkaisija.

- Jos työkappale on värinäaltis, käytä värinävaimennettua sorvauspuomia.

- Valitse asetuskulma, joka on niin lähellä 90°:a (asetuslisäkulma 0°) kuin mahdollista, jotta lastuamisvoimat olisivat mahdollisimman suurelta osin puomin suuntaisia. Asetuskulman ei tulisi koskaan olla alle 75° (asetuslisäkulma –15°).

- Kääntöterän perusmuodon ja geometrian tulisi olla ensisijaisesti positiivisia, jotta työkalun taipuma olisi mahdollisimman pieni.

- Valitse lastuamissyvyyttä pienempi nirkonsäde.

- Liian pieneltä leveydeltä lastuava terä voi aiheuttaa kitkasta johtuvaa värinää. Aseta terä niin, että se lastuaa nirkonsädettä syvemmältä, jotta lastuaminen on sujuvaa.

- Liian pitkä kosketusleveys (iso lastuamissyvyys ja/tai syöttö) voi aiheuttaa työkalun taipumisesta johtuvaa värinää.

- Ohuelti pinnoitetuilla tai pinnoittamattomilla terillä saadaan yleensä pienemmät lastuamisvoimat kuin paksulti pinnoitetuilla terillä, mikä on tärkeää varsinkin jos työkalun pituuden suhde halkaisijaan on iso. Terävä särmä yleensä parantaa minimaalisen värinäalttiutensa ansiosta reiän laatua.

- Avoin lastunmurtaja soveltuu usein muita paremmin sisäsorvaukseen.

- Joissain koneistusvaiheissa kannattaa lastutukosten tai värinäalttiuden ehkäisemiseksi harkita sitkeämpää terälaatua.

- Jos lastunmuodostus on heikkoa, harkitse työstöradan muuttamista.

Vinkit kovasorvaukseen

Tavanomaisten sorvausta koskevien suositusten lisäksi kovasorvauksessa on otettava huomioon muutamia erityisseikkoja (jos tuotantoprosessiin sisältyy komponentin esikoneistus ennen karkaisua):

- Vältä jäysteitä

- Pidä mittatoleranssit tarkkoina

- Koneista viisteet ja pyöristykset ennen karkaisua

- Vältä rajuja sisäänmeno- ja irrotusliikkeitä

- Käytä sisäänmenoon ja irrotukseen kaariliikkeitä

Pinnan mitat

X-akseli: muodon pituus

Y-akseli: halkaisijan vaihtelu

Kriittinen pinta

Asetus

- Koneen ja kiinnitysten tukevuus sekä työkappaleen tarkka paikoitus ovat kriittisen tärkeitä

- Nyrkkisäännöksi sopii, että työkappaleen pituuden suhde halkaisijaan saa yleensä olla korkeintaan 2:1, jos kappale on tuettu vain toisesta päästään. Jos lisätukena käytetään kärkipylkkää, suhde voi olla suurempi.

- Huomaa, että symmetrisesti lämpölaajeneva kara- ja kärkipylkkä parantavat tukevuutta.

- Käytä Coromant Capto® -järjestelmää

- Minimoi vapaapituus tukevuuden maksimoimiseksi

- Sisäsorvaukseen kannattaa harkita kovametallipuomia ja värinävaimennettuja Silent Tools -työkaluja.

Terän mikrogeometria

Tyypillisimmät CBN-terien teräsärmän mallit ovat S-malli ja T-malli.

- S-malli: Paras särmälujuus. Kestää hyvin mikrosäröilyä ja varmistaa pinnankarheuden tasalaatuisuuden.

- T-malli: Paras pinnankarheus jatkuvassa lastuamisessa ja minimaalinen jäysteenmuodostus hakkaavassa lastuamisessa. Pienemmät lastuamisvoimat.

S-malli

Kevyesti hoonattu viiste

T-malli

Hoonaamaton viiste

Nirkon geometria

- Tukevissa olosuhteissa kannattaa aina käyttää wiper-terää, jolla saadaan paras pinnankarheus.

- Paras tuottavuus saadaan mahdollisimman pienellä asetuskulmalla.

- Vakionirkkoa kannattaa harkita ainoastaan, jos tukevuus on heikko (hoikka työkappale tms.).

Lastuamisnesteen käyttö

Kovasorvauksessa ihanteellisinta on, jos lastuamisnestettä ei tarvita, eikä se yleensä olekaan välttämätöntä. Sekä CBN- että keraamiterät kestävät korkeita lämpötiloja, mikä eliminoi lastuamisnesteiden aiheuttamat kustannukset ja hankaluudet.

Eräissä töissä nesteen käyttö voi olla välttämätöntä, esimerkiksi jos työkappaleen lämpötasapaino niin vaatii. Tällöin on huolehdittava siitä, että nestevirta pysyy tasaisena koko sorvauksen ajan.

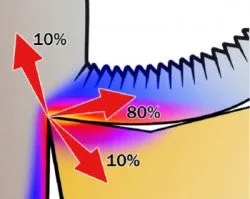

Lastuamisessa kehittyvä lämpö siirtyy lastuihin (80 %), työkappaleeseen (10 %) ja terään (10 %). Jakaumasta näkyy, miksi lastujen tehokas poisto terältä on tärkeää.

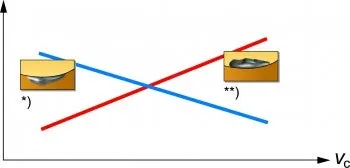

Lastuamisarvot ja kuluminen

Teräsärmän korkea lämpötila pienentää lastuamisvoimia. Siksi liian pieni, vähemmän lämpöä kehittävä lastuamisnopeus voi aiheuttaa terärikon.

Kuoppakuluminen heikentää vähitellen terän lujuutta, mutta ei niinkään huononnan pinnankarheutta. Viistekuluminen sitä vastoin huonontaa vähitellen kappaleen mittatarkkuutta.

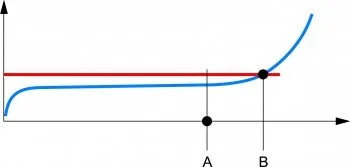

Kulumismuodon määräävyys kestoiän suhteen

*) Viistekuluminen **) Kuoppakuluminen

Teränvaihtokriteerit

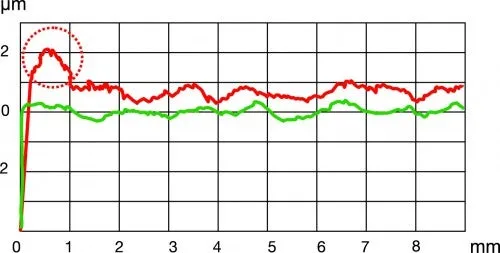

Näppärä ja usein käytetty tapa on vaihtaa terä aina kun saavutetaan määrätty pinnankarheusarvo (B). Viimeistelyn jälkeinen pinnankarheus mitataan automaattisesti erillisessä mittausasemassa.

Jos prosessi on luotettavan ja optimoitu, teränvaihdon kriteeriksi voi asettaa tietyn määrän työkappaleita (A). Kappalemäärä kannattaa asettaa 10–20 % pienemmäksi kuin määrä, jossa määritetty pinnankarheusarvo ylittyy. Tarkka luku on määritettävä tapauskohtaisesti.

A: Ennalta määrätty työkappaleiden lukumäärä

B: Ennalta määrätty pinnankarheus

X-akseli: Työkappaleiden lukumäärä

Y-akseli: Pinnankarheus

Sininen viiva: Terän kuluminen

Punainen viiva: Maksimi Ra/Rz-arvo

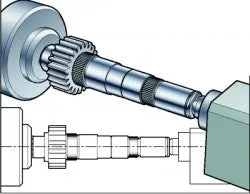

Kerralla valmiiksi -strategia

Työkappaleen koneistaminen kerralla valmiiksi on mahdollista sekä ulko- että sisäsorvauksessa. Tukevuus on tärkeä edellytys, eikä sorvauspuomin vapaapituus saisi sisäsorvauksessa ylittää sen halkaisijaa (1 × D). Hyvien tulosten saamiseksi suosittelemme viistettyjä, kevyesti hoonattuja teriä ja kohtalaista lastuamisnopeutta ja syöttöä.

Edut

- Lyhin mahdollinen koneistusaika

- Tarvitaan vain yksi työkalupaikka

Heikkoudet

- Tarkkojen mittatoleranssien saavuttaminen vaikeaa

- Lyhyempi terän kestoikä (kuin erillisellä rouhinnalla ja viimeistelyllä)

- Terän suhteellisen nopea kuluminen aiheuttaa toleranssipoikkeamia

Rouhinta ja viimeistely -strategia

Kaksivaihestrategialla voidaan koneistaa korkealaatuisia pintoja ilman valvontaa. Rouhintaan suosittelemme terämallia, jossa on 1.2 mm:n (0.047 in) säde, ja viimeistelyyn terää, jossa on pelkkä viiste. Suosittelemme molempiin wiper-geometriaa.

Edut

- Rouhintaan ja viimeistelyyn omat optimoidut terät

- Varmempi prosessi, tarkemmat toleranssit ja potentiaalisesti pidemmät sarjat terää kohti

Heikkoudet

- Tarvitaan kaksi terää

- Vaatii kaksi työkalupaikkaa

- Yksi työkalunvaihto enemmän